产品介绍

海洋为人类生活的改善、社会经济的发展提供了宝贵的资源,开发海洋资源已成为各个国家发展的战略重点。海洋资源的开发和利用,离不开海上基础设施的建设。由于海洋苛刻的腐蚀环境,钢铁构筑物的腐蚀不可避免 。

图(一)KN17耐磨防腐涂料AB双组份外包装

为使金属构件防腐,给其表面涂敷有机涂层,是一种十分普遍的方法,其防腐作用来自于两方面:一是涂料的不渗透性即密着性,隔绝了金属与外界的接触;二是颜料、填料的缓蚀作用。目前,美国Freecom公司的CK-54 系列在海洋防腐、石油管道防腐方面处于国际领先地位,也是我国海上石油管道防腐的主要材料。但是其引进成本昂贵,给大面积使用造成困难。本工作旨在研制和开发一种海洋防腐与石油运输管道防腐相结合的高耐磨、高防腐的陶瓷涂料。

图(二)耐磨防腐涂料分装车间,北京耐默公司可以根据磨损腐蚀因素调配耐磨防腐涂料,材料不是万能的,人要根据实际要求来配制。

1 实验部分

1.1 主要原料

KN环氧树脂; 甲基异丁基甲酮及辅助溶剂; 氧化硅、氧化铝、聚苯胺(PANI) 、炭黑、钛白粉等填料和颜料; 多元胺类混合固化剂。

1.2 试样制备

1.2.1 试样底板

88 mm ×100 mm ×3 mm 硬度良好的玻璃板;100 mm ×100 mm ×(0.2~0.3) mm 马口铁皮;25mm ×100 mm ×(0.2~0.3) mm 马口铁皮;50 mm×100mm ×(0.45~0.55) mm A3 钢板。

1.2.2 配置工艺

涂料的制备 称取E-44 和E-51 溶于适量溶剂中,加入填料和颜料,再加入偶联剂球磨2h得A 组分。多元胺类作为B 组分。A 组分与B 组分按14∶1(质量比) 混合即制成高耐磨性防腐涂料。

底板的表面处理 首先将马口铁皮和钢板用0 # 砂布或200 # 水砂纸沿纵向往复打磨除锈,去掉镀锌层。以溶剂(200 # 油漆溶剂油或二甲苯) 洗净、擦干备用。玻璃板用热肥皂水洗涤,用清水冲净、擦干,涂敷涂料前再用脱

脂棉蘸溶剂擦净,晾干使用 。

试样的制备 将制备的涂料均匀喷涂或刷涂在制备的底板上制成各种试样,固化20 h 后,测试其各种性能。

2 结果与讨论

2.1 环氧树脂

由于环氧树脂具有以下特点: (1) 良好的分散性能,能同各种填料、树脂、助剂互溶; (2) 有较好的耐化学药品性,尤其是耐碱性; (3) 对各种基材有极好的黏结性; (4) 具有良好的韧性、硬度、柔软性和优良的耐水性。因此,以环氧树脂作为成膜物质,在涂料方面具有广泛的应用。为了取得良好的物理和机械性能,本实验采用2 种环氧值不同的双酚A 型环氧树脂作为成膜物质,型号分别是E-44 和E-51。E-44 环氧值较低,成膜固化后硬度较差,但耐冲击性、柔韧性较好;E-51 环氧值较高,成膜固化后硬度较高,但耐冲击性、柔韧性较差。又因为这2 种环氧树脂互溶性极好,因此选用其混合物,可使漆膜具有良好的物理和机械性能。

2.2 填料及颜料

涂料中加入填料,除了能提高涂料的固含量而降低成本外,也可以显著改善涂料的性能。本研究采用氧化铝、氧化硅作为主要填料,这是因为它们是无机惰性填料,不参与涂料的固化反应,可以降低固化收缩率,并能和环氧树脂紧密结合,形成致密的保护层,提高涂料内部附着力和耐磨性等。

高耐磨性防腐涂料除了采用氧化硅和氧化铝作为主填料外,还选择PANI、炭黑及钛白粉等颜料作为辅助填料。将PANI、炭黑和钛白粉按一定的比例混合,配制成银灰色颜料。PANI 主要用于防腐 。填料和环氧树脂混合,固化后被环氧树脂紧紧包裹,通过调整环氧树脂和填料的比例,可以使涂料同时具有陶瓷的刚性和环氧树脂的韧性,取得了理想的效果。

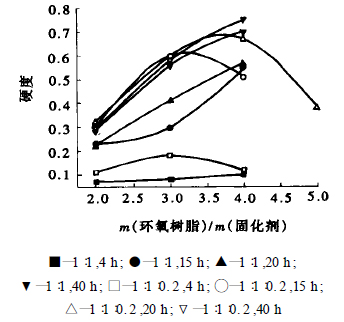

图(三)现场配制耐磨防腐涂料,此涂料具有施工简单,易维修的特点

2.3 溶剂

耐磨防腐涂料使用酮类溶剂。酮类溶剂具有高流动性和优良的化学稳定性,对非极性树脂有良好的溶解力。经过实验筛选,选用甲基异丁基甲酮作溶剂。甲基异丁基甲酮能与助剂完全混溶,赋予涂料良好的流动性和光泽度,提高抗泛白能力。

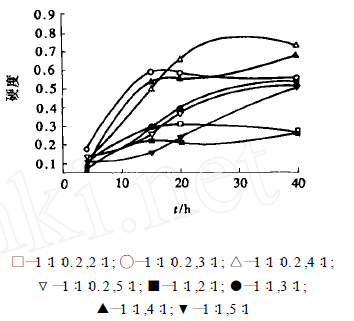

2.4 固化剂及其与环氧树脂配比的优化高耐磨性防腐涂料是一种常温下使用的涂料,因此固化剂的选择尤为重要。在大量实验的基础上,通过对漆膜性能的综合分析与研究,选用脂肪族多元胺和改性多元胺的混合物作为主固化剂,并在固化剂中加入少量双酚A。大量实验表明(如表1、表2 所示,表例中,“ ,”前表示固化剂各组分的配比,“ ,”后表示环氧树脂和固化剂的配比) 3 组分固化剂优于2 组分固化剂,且多元胺类、改性多元胺类和双酚A 的质量比为1∶1∶0. 2 时,固化效果最佳。这是由于双酚A 中苯环的作用,可以增加漆膜的牢度,增强漆膜的拉伸强度和耐冲击性。

表(1)硬度随时间的变化

表(2)冲击强度随时间的变化

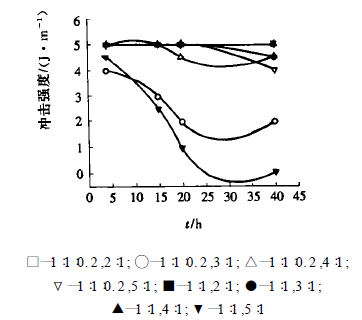

表(3)硬度随环氧树脂与固化剂配比的变化

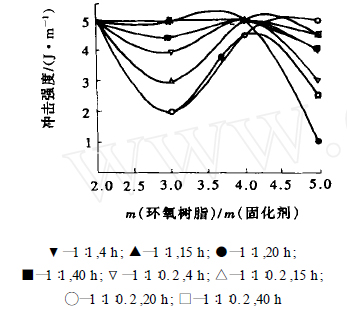

环氧树脂型涂料的性能,除了取决于环氧树脂的类型和固化剂的种类以外,另一个很重要的因素就是环氧树脂与固化剂的配比。无论固化剂的量多与少,都会给漆膜造成不同程度的缺陷,因此,环氧树脂与固化剂的配比是设计涂料配方中很重要的一环。从图1 和图2 可以看出,环氧树脂与固化剂的质量比为4∶1 时,漆膜固化效果最佳。表3、表4(图例中“, ,”前后分别表示固化剂的组成配比和固化时间) 更明确地说明了这一点。

表(4)冲击强度随环氧树脂与固化剂配比的变化

2.5 膜的厚度

值得指出的是,在对漆膜跟踪测试的过程中,在前48h ,漆膜的厚度对测试结果影响很大。漆膜偏厚,则耐冲击性和附着力增强而硬度下降;漆膜太薄,则测试结果相反。因此,控制漆膜厚度对实验测试显得很重要。

2. 6 涂料性能测试结果

所制备涂料经常州市涂料研究院国家涂料质量监督检验中心检测,综合性能优良(如表5所列) 。

|

耐磨防腐涂料的主要性能

|

||

| 检验项目 | 检测结果 | 检测标准 |

| 附着力/级 | 1 | GB/T1720

|

| 柔韧性(曲率半径)/mm | 1 | GB/T1731

|

| 冲击强度(J m-1) | ≥4.9 | GB/T1732

|

| 固体含量(质量分数)/% | 81.0 | GB/T1725

|

| 干燥时间(232℃)/h | 表干≤3 | GB/T1728

|

| 实干≤20 | ||

| 硬度 | 0.68 | GB/T1730

|

| 黏度(涂-4杯)/s | 36 | GB/T1723

|

| 耐磨性(0.5g/r)/mg | 3 | GB/T1768

|

| 耐酸(10%H2SO4) | 7天无皱纹、 | GB/T1763

|

| 耐碱(10%NaOH) | 不开裂、不起泡 | |

| 耐盐(3%NaCl) | ||

表(5)耐磨防腐涂料的主要性能表

3 结论

a. 耐磨防腐涂料漆膜性能优良,可长时间应用于条件苛刻的环境中。

b. 耐磨防腐涂料具有优良的硬度和耐磨性,可作为耐磨面漆使用。

c. 耐磨防腐涂料附着力优良,耐冲击性极强,可望作为海洋防污涂料的底漆使用。

更多产品